Případová studie LMI Technologies: Jak FAW-Volkswagen vyřešil kontrolu výšky čepů přímo na lince

V automatizované výrobě často rozhodují detaily. A někdy to nejsou jen mikrotrhliny nebo vadné povrchy, ale třeba i opotřebené ocelové čepy, které drží karoserii během procesu lakování.

V jedné z případových studií našeho partnera LMI Technologies ukazuje automobilka FAW-Volkswagen řešení, které elegantně spojuje přesnost 3D měření a automatizaci. Díky chytrému nasazení 3D senzorů Gocator 2540 se jim podařilo vyřešit problém, který dříve znamenal neefektivitu, vysoké náklady a potenciální rizika v provozu.

Proč je důležité hlídat výšku čepů?

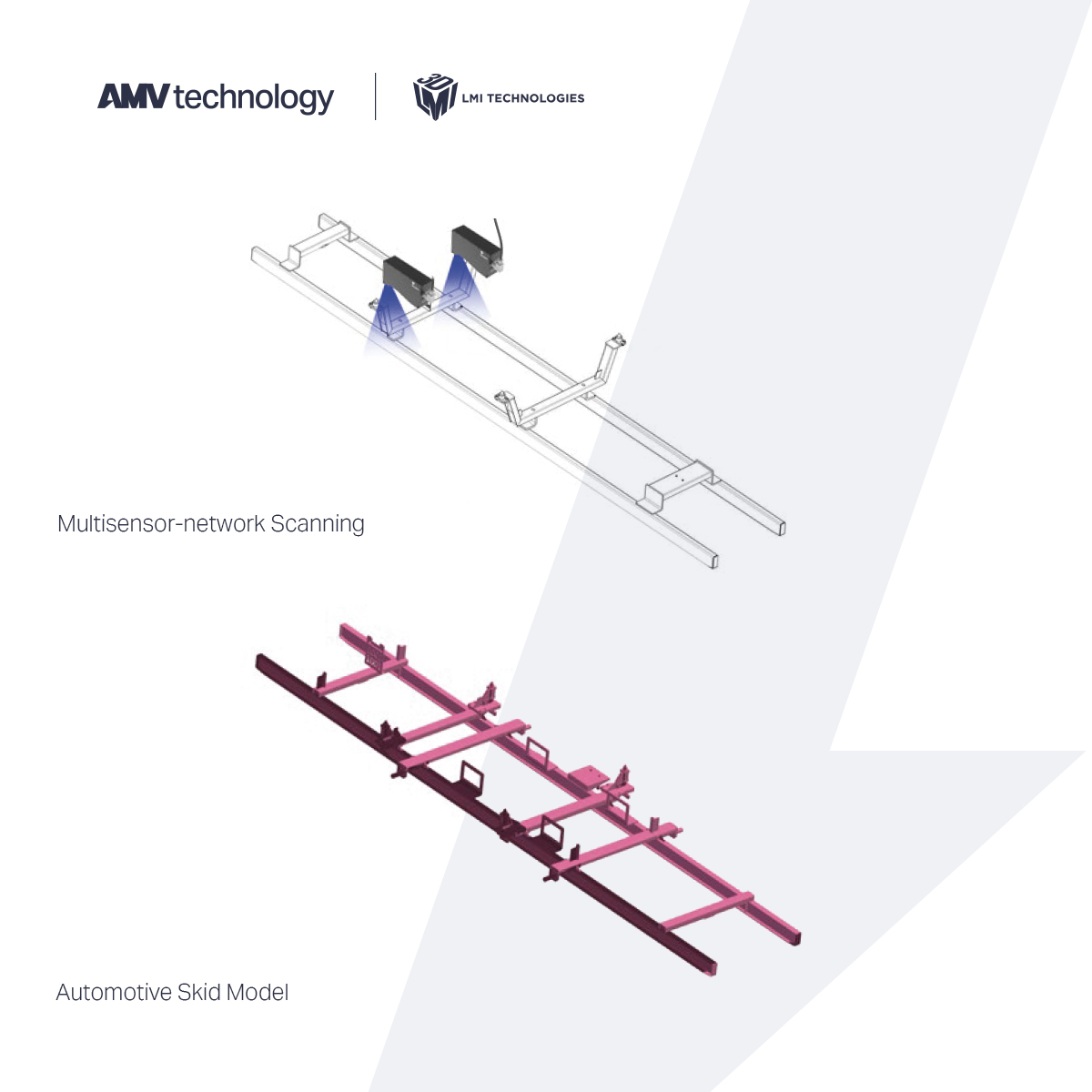

Takzvané skidy – kovové konstrukce, které nesou karoserii auta během lakování jsou vystavené náročným podmínkám. Vysoké teploty, chemické látky i mechanické opotřebení mohou časem způsobit změnu výšky nosných čepů.

A to není banalita. Pokud se čepy opotřebují natolik, že se dostanou pod požadovanou výšku, může při manipulaci dojít k naklonění nebo dokonce převrácení karoserie. Ve výrobě, kde rozhoduje každá vteřina a každý gram přesnosti, jde o zásadní problém.

FAW-Volkswagen se proto rozhodl nahradit dosavadní ruční kontroly automatizovaným systémem, který zvládne měřit a vyhodnocovat výšku čepů přímo na lince, bez nutnosti zásahu do provozu.

Řešení: 3D měření pomocí senzorů Gocator

Implementaci nového systému měla na starosti digitální divize závodu ve Foshan. Cílem bylo zavést plně automatizovanou kontrolu, která by byla dostatečně rychlá, přesná, spolehlivá a zároveň snadno integrovatelná do stávající výrobní linky.

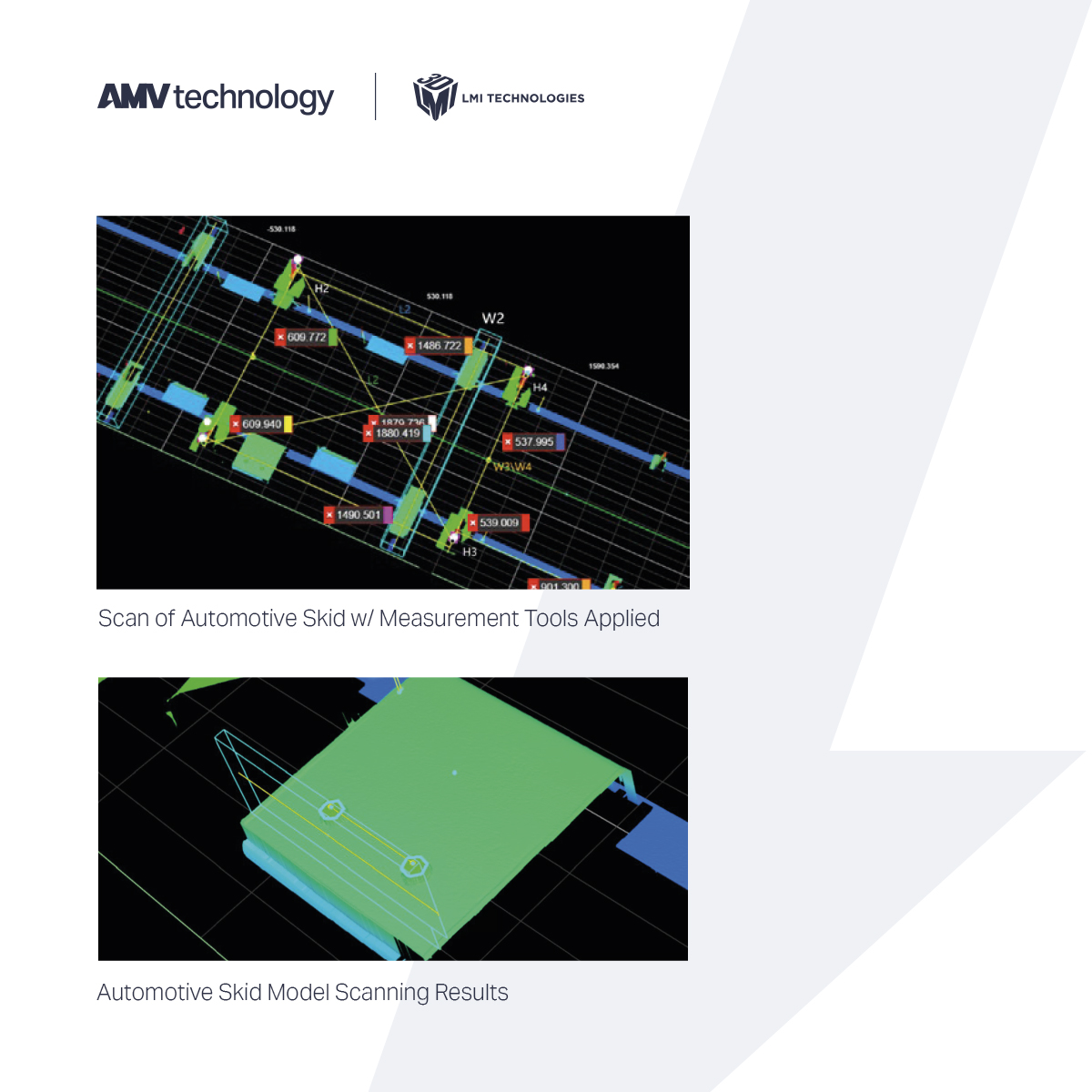

Zvolené řešení využívá dvojici 3D laserových senzorů Gocator 2540 ve spojení s řídicí jednotkou Master 810. Tato sestava umožňuje současné snímání obou stran skidu a spojovacích bodů, a to ve vysokém rozlišení a rychlosti až 20 kHz. Všechna data jsou zpracovávána přímo na senzoru, bez potřeby externího software nebo počítače.

Po sejmutí 3D dat systém automaticky:

– provádí kalibraci,

– nastavuje souřadnicový systém,

– rozpoznává klíčové prvky na konstrukci,

– a provádí kompletní rozměrové vyhodnocení.

To vše v reálném čase, bez jakéhokoliv přerušení výroby. Systém je zároveň propojen s databází, která umožňuje archivaci naměřených hodnot a jejich využití pro preventivní údržbu.

Výsledek? Nižší náklady, vyšší přesnost, 100% kontrola

Nasazení systému přineslo okamžitý přínos: odpadla nutnost manipulace se skidem, zrychlil se celý kontrolní proces a zvýšila se přesnost díky měření v mikronové úrovni. Navíc, díky jednoduchému propojení s výrobním PLC systémem, byla integrace rychlá a bez komplikací.

Jak shrnuje Tao Chen, technik údržby v závodě FAW-Volkswagen Foshan:

„Jednoduché nasazení a pokročilé 3D profilování Gocatoru zásadně změnily náš inspekční proces. Přesnost systému a jeho bezproblémová integrace nám výrazně zvýšily efektivitu, snížily náklady a umožnily 100% kontrolu.“

Technologie, se kterou pracujeme i u nás

Technologie Gocator od LMI Technologies je postavená na reálných potřebách průmyslu. Nabízí vysokou přesnost, opakovatelnost, jednoduchou integraci a robustní webové rozhraní. To vše bez nutnosti dalších softwarových nástrojů.

V AMV Technology tuto technologii dobře známe. Školíme se, testujeme ji a nasazujeme v praxi. Ať už jde o měření výšky, objemu, detekci odchylek nebo jinou inspekční úlohu, Gocator dává smysl tam, kde potřebujete kombinaci rychlosti, přesnosti a spolehlivosti.

Zaujala vás tato případová studie?

Ozvěte se nám, rádi s vámi projdeme, jestli by podobné řešení mohlo fungovat i ve vaší výrobě.

Zdroj: Case Study LMI Technologies / FAW-Volkswagen Automotive Skid Inspection

www.lmi3d.com

Tým AMV